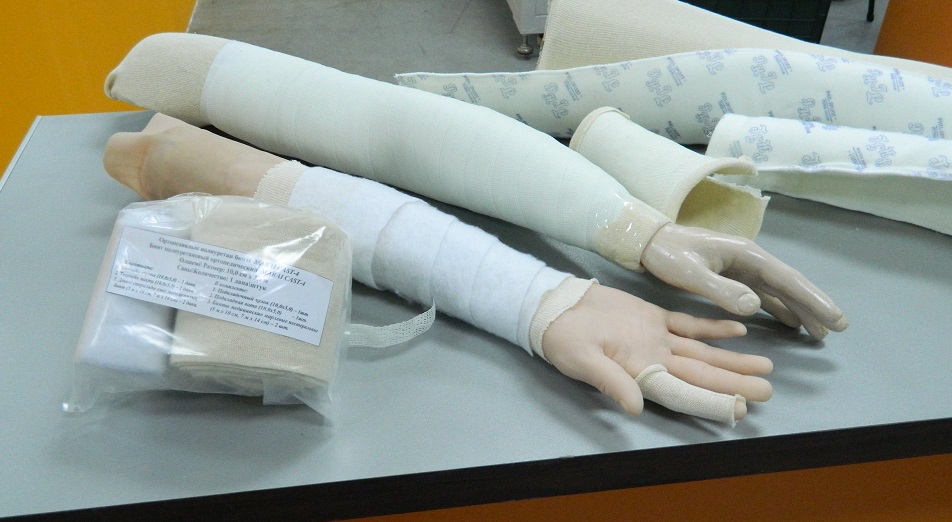

Завод по производству медицинских изделий ТОО "Marai E7 Group" приступил к выпуску полиуретановых ортопедических бинтов, шин и ролов. Эти современные изделия в развитых странах уже практически вытеснили устаревшие гипсовые аналоги. В Казахстане до сегодняшнего дня была представлена исключительно зарубежная продукция, но ввиду дороговизны широкого распространения она не получила.

Как подчеркнула директор ТОО "Marai E7 Group" Гулия Джузенова, этот проект не имеет аналогов в СНГ: они являются первыми и единственными производителями такой продукции на территории Казахстана и стран Содружества.

Проектная мощность завода при односменном режиме работы составляет 1 млн изделий в год. В том числе 500 тыс. бинтов разного размера, 220 тыс. шин, 70 тыс. ролов. Всего в ассортименте товаров на данный момент 17 видов ортопедической продукции.

При определении производственных объемов здесь полагались на существующие потребности: по аналитическим данным ТОО "Marai E7 Group", в Казахстане ежегодно требуется порядка 1 млн подобного рода медицинских ортопедических изделий. При этом предприятию уже был обеспечен стабильный сбыт. Оно подписало договор с ТОО "СК-Фармация" о сотрудничестве в сфере закупа выпускаемой продукции для нужд казахстанских медучреждений сроком на 10 лет.

При определении производственных объемов здесь полагались на существующие потребности: по аналитическим данным ТОО "Marai E7 Group", в Казахстане ежегодно требуется порядка 1 млн подобного рода медицинских ортопедических изделий. При этом предприятию уже был обеспечен стабильный сбыт. Оно подписало договор с ТОО "СК-Фармация" о сотрудничестве в сфере закупа выпускаемой продукции для нужд казахстанских медучреждений сроком на 10 лет.

Как рассказал abctv.kz заместитель директора завода по производству Галымжан Таласов, к 25 февраля "СК-Фармация" представит им конкретные контрактные объемы, освоение которых начнется с 1 марта. До этого предполагается производить 6 тыс. бинтов и около 2600 шин в месяц.

Галымжан Таласов отметил, что в этот первоначальный период продукция будет отправляться в розничные аптечные сети, чтобы о ней узнали в Казахстане. Помимо отечественного рынка, производители намерены осваивать и внешний. По словам директора, казахстанскими медицинскими полиуретановыми изделиями уже активно интересуется Турция. Кроме того, прорабатывается вопрос об их экспорте в Узбекистан и Кыргызстан, а в перспективе в страны ЕврАзЭС и Европы.

Увеличить объемы производства в связи с развитием экспортного направления позволит переход на двух- и трехсменный график работы. На предприятии уверены, что смогут удовлетворить спрос на свою продукцию. И отмечают, что причиной его роста являются очевидные преимущества полиуретановых бинтов по сравнению с гипсовыми. Это быстрота затвердевания, сочетание легкости и прочности, сведение к минимуму дискомфорта для пациента, экологичность материала, его стопроцентная рентгенопроницаемость.

"Гипсовые бинты считаются устаревшей технологией, – пояснил Галымжан Таласов. – Они крошатся, требуют определенной комнатной температуры при наложении. Наши бинты не требуют никаких условий. Они могут быть наложены в экстренных случаях даже в полевых условиях при отсутствии воды – для затвердевания достаточно влаги в воздухе в пределах 60-70 %.

Гипсовый бинт формируется полностью, то есть крепнет за 24-48 часов в зависимости от специфики травмы и метода наложения, тогда как полиуретановые приобретают окончательную жесткость в течение 20-30 минут. При этом пациент носит гораздо более легкую (в 14-20 раз) повязку, которая обеспечивает надежную иммобилизацию конечностей, но не сковывает движений".

При этом, как добавил Таласов, полиуретановые бинты могут использоваться не только для людей.

"Животные тоже нередко травмируются, их можно вылечить при помощи нашей продукции. Гипсовые бинты с этой задачей не справляются, потому что та же лошадь не может находиться в неподвижности в течение 24 часов, пока повязка не затвердеет. Поэтому оптимально за 15 минут, максимум за 30, завершить всю процедуру, после чего лошадь сможет спокойно двигаться", – привел пример собеседник abctv.kz.

"Гипсовый бинт последние 30 лет в развитых странах не используется, в некоторых уже просто забыли о его существовании. По-видимому, Казахстану тоже пора отказаться от этой старой технологии и перейти к современным материалам, – считает он. – У нас прошла Универсиада, скоро выставка "ЭКСПО", много имиджевых мероприятий, и наши больницы и используемые в них материалы должны соответствовать международному уровню".

Ожидается, что со своей стороны "Marai E7 Group" будет способствовать переходу отечественной травматологии и ортопедии на полиуретан, во-первых, приемлемыми ценами. По словам замдиректора, стоимость одного изделия в розничной торговле будет в пределах 2000-2400 тенге, тогда как зарубежные аналоги продаются как минимум вдвое дороже.

Во-вторых, специалисты предприятия будут знакомить и обучать особенностям работы с их продукцией травматологов и медперсонал.

Проект реализуется в индустриальной зоне "Тассай", где под него выделили участок размером в 2 га. Подготовительный период, в том числе закуп оборудования, регистрация, апробация, получение сертификата соответствия международному отраслевому стандарту ISO 13485, занял около двух лет.

Проект реализуется в индустриальной зоне "Тассай", где под него выделили участок размером в 2 га. Подготовительный период, в том числе закуп оборудования, регистрация, апробация, получение сертификата соответствия международному отраслевому стандарту ISO 13485, занял около двух лет.

Стоимость проекта составила 500 млн тенге. 350 млн из них – кредитные банковские средства, 150 млн тенге– собственные.

Шымкентский завод по производству медицинских изделий работает по технологии и на оборудовании южнокорейской фирмы, что составляет 20% содержания проекта. Остальные 80% составляющих – казахстанские. Замдиректора прогнозирует, что к 2019 году эта цифра дорастет до 100%.

И это не только самоцель, но и в определенном смысле производственная необходимость. Галымжан Таласов обосновал ее следующими факторами: "Срок поставки привозимой из Южной Кореи химической основы для производства полиуретановых медицинских изделий – три месяца, а сама поставляемая продукция имеет пятимесячный срок годности. Это влечет очень большие риски: задержка товара в пути, порча сырья и так далее. Конечно, такое положение нас не очень устраивает. Поэтому мы планируем в будущем открыть свой цех по производству химических компонентов.

Мы будем закупать сухие смеси и сами варить смолу, которой пропитываются наши медицинские изделия. Это гораздо менее рискованно, так как порошки имеют срок годности до двух лет. Получив, мы можем хранить их у нас, потом смешивать, готовить из них состав в объеме, соответствующем конкретным потребностям на данный момент, к примеру, на одну смену, и сразу же использовать. Это позволит максимально минимизировать отходы и брак.

Сейчас же мы заказываем определенные объемы готовой "химии", получаем их, затем разогреваем, добавляем дополнительные компоненты-отвердители и максимально быстро используем. На данный момент, пока мы работаем не на полную мощность, отходов нет, так как мы успеваем все сразу осваивать. Но когда пойдет большое производство, из-за ограниченных сроков использования сырья, видимо, будут неизбежны отходы. При получении формулы смеси от нашего зарубежного партнера мы сможем закупать все необходимые составляющие в Казахстане, это значительно упростит нашу производственную цепочку".

Запуск завода по производству полиуретановых ортопедических изделий – первый этап проекта ТОО "Marai E7 Group". Уже нынешней весной, как сообщила Гулия Джузенова, на предприятии приступят к реализации второго этапа – строительству дополнительных зданий для расширения объемов и ассортимента продукции. На момент пуско-наладочных работ в ТОО трудоустроили 45 человек. При выходе завода на полную производственную мощность, предполагается, здесь будут работать в общей сложности 200 человек.

Клара Ларина, Шымкент.